|

在海洋油气资源开发过程中,自升式钻井平台主要用于打探油气井,也可用于打生产井、修井作业,也可作为早期生产中的钻采平台,这些主要功能的实现,主要依赖于其特殊部件如桩腿、升降系统、锁紧装置以及悬臂梁等的应用。

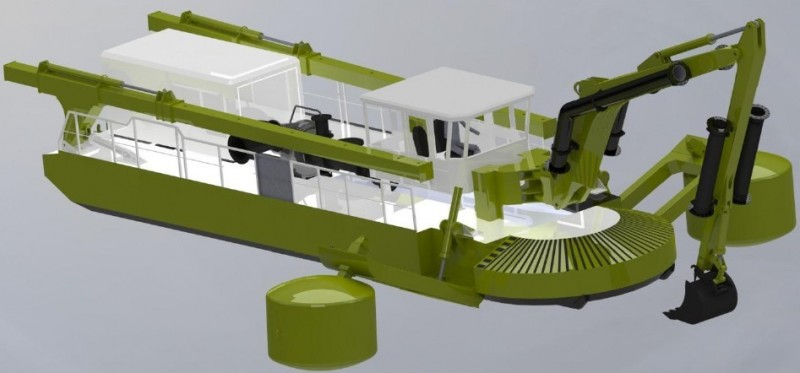

桩腿及桩靴 桩腿是自升式钻井平台的关键部位,当自升式钻井平台实施作业的时候,需通过升降机构将平台举升到海面以上安全高度,接着进行桩腿的插桩,并由桩靴来支撑整个平台。典型的自升式钻井平台有3个独立桩腿,每个桩腿根部设计有桩靴。世界第一艘三桩腿自升式钻井平台“天蝎号”于1956年在美国建成并投入使用,该设计大胆采用了创新的桁架式桩腿及齿条和齿轮升降系统,该平台型长56.7米,型宽45.7米,桩腿长42.7米,总重4000吨,是现代自升式钻井平台的雏形。 桩腿结构有圆柱式、封闭式、桁架式等,新一代自升式钻井平台桩腿大多采用桁架式。桁架式桩腿能够极大地减少水阻力和波浪载荷的影响,从而使作业水深得以大幅提升,能深达120米或者更深。桁架式桩腿多采用高强度钢、大臂厚、小管径臂厚比的主弦管和支撑管,管节点一般采用高强度、高刚度的“X”和逆“K”形,以减小节点数量。 桩靴是独立插桩式海洋自升式钻井平台在海上安全钻井的关键,用来承担海底对平台的支撑力。自升式平台依据其桩腿和桩靴的形式可分为2种:一是由桩靴支撑的,独立桁架式桩腿的自升式平台;二是席地支撑的自升式平台,该席地将所有的桩腿连接在一起。 独立桁架式桩腿的自升式平台的优点是桩腿之间的机械独立性。因为这个性能,平台可以安装在略微倾斜或不平的海底。整个平台的稳定性就取决于其桩腿和桩靴的几何形状和直径。桩靴的形状和尺寸可根据作业的需求进行不断的更新改进,其受力面设计更加趋于受力均匀,而且能够承受更多的载荷要求。早期的桩靴形状为罐体形状,直径在5-10米左右,从上世纪70年代开始,逐渐演变为“橄榄球形状”(俗称锥形),直径增加到了10-20米。 升降系统 升降系统作为自升式平台中的关键部分,在平台的设计制造中历来受到高度重视,其性能的优劣直接影响平台的安全和使用效果。自升式平台的升降系统大致分为两大类:齿轮齿条电动升降和孔穴插销液压升降。由于齿轮齿条式升降速度快、操作简单、易对井位,多为桁架式自升式钻井平台所采用。 齿轮齿条式升降系统由动力驱动系统、动力传递系统(主要包括齿轮齿条及相应的减速机构)和平台升降控制系统等3大部分组成。动力通过桩边马达驱动齿轮减速箱,然后传递给与齿条啮合的小齿轮.从而带动平台的升降。 锁紧装置 所有的升降装置都必须将环境、重力和运行时的载荷在平台与支腿之间进行转换。有些平台是依赖起升的齿轮来实现这一功能,但是大部分平台却是只在起升时依赖齿轮,而其他多数时间是依靠锁紧装置来实现这一功能的。 锁紧装置主要由夹锁紧液压缸、驱动液压缸及锁紧块等组成。通过驱动液压缸推动锁紧块与齿条接触,并与齿条紧紧啮合,通过上下两锁紧液压缸将锁紧块紧紧夹住,这样可将整个平台的重量施加在锁紧块上,以固定平台。液压驱动系统是将平台与锁紧块联系起来的一个纽带。在进行升降操作时,松开上下部夹紧液压缸,驱动液压缸回缩,即可将锁紧块与齿条脱开。 悬臂梁 自升式平台的钻台已经从早期的槽口式发展到当今的悬臂梁式。悬臂梁平台的设计建造,大大提升了自升式钻井平台的作业功能,从传统的纯勘探钻井发展到钻完井作业、修井作业和钻调整井等作业,大大减轻井口导管架平台的设计承载量,减少导管架平台的成本。目前,200米水深以内大陆架海域的油气开发有90%采用导管架生产平台,所以悬臂梁钻井平台备受欢迎。目前,新建和待建的自升式钻井平台几乎均设计成悬臂梁式钻井平台。 |

自升式钻井平台的基本组成

2012-2-17 14:12:20 来源:中国船舶与海洋工程网信息中心

相关热词搜索:

【关闭窗口】【打印该页】

上一篇:中海油服:这仅仅是开始

下一篇:大海见证爱情